Page 174 - TDM - 1st Year - TT - Hindi

P. 174

टिन ग के िलए ंडल गित को आधी गित पर सेट कर ।

कै रज को इस तरह से मूव कर िक ेड का दािहना भाग उस िबंदु पर हो

जहां से वक काटा जाना है। (Fig 16)

हैV फीड के कारण जैिमंग और टू ल टू ट जाते ह ।

ील पर पया शीतलक का योग कर । पीतल और का आयरन को

काटकर सुखा लेना चािहए।

सुिनि त कर िक पूरे ऑपरेशन के दौरान सैडल बंद है।

फ़ीड की दर कम कर , जब वक लगभग बंद हो जाए।

लेथ शु कर और ॉस- ाइड ह डल का उपयोग करके टू ल को लगातार

वक म डाल । लंबे वक को अलग करते समय टेल ॉक स टर का सहारा लेना चािहए।

यिद मशीन अ ी थित म है, तो चािलत ॉस फीड का उपयोग िकया

टू ल को वक म तब तक डालना जारी रख जब तक िक भाग अलग न हो

जाए। जा सकता है।

जब टू ल अपनी चौड़ाई की गहराई तक वेश कर जाता है, तो इसे वापस ले

सावधािनयां (Precautions)

ल और इसे िमि त ाइड के साथ बग़ल म ले जाएँ और िफर से फीड द ।

वक को चक के जॉस से बाहर िनकलना चािहए, इतना पया होना चािहए

िक कट को चक के जॉस के िजतना संभव हो उतना ोज बनाया जा सके । टू ल की िदग करने और ट बल पैदा करने की वृि को कम करने के िलए

उपरो ऑपरेशन को बार-बार दोहराया जाना चािहए।

वक को हमेशा चक या कोललेट म सुरि त प से पकड़ा जाना चािहए।

जब पािट ग ऑफ ऑपरेशन लगभग पूरा हो जाता है, तो वक पीस को िगरने

यिद वक पीस को स टर के बीच पकड़ा जाता है, तो यह पािट ग से बचाने के िलए हाथ से पकड़ , तािक नुकसान से बचा जा सके ।

के दौरान ब ट हो सकता है या टू ट सकता है और लेथ से बाहर

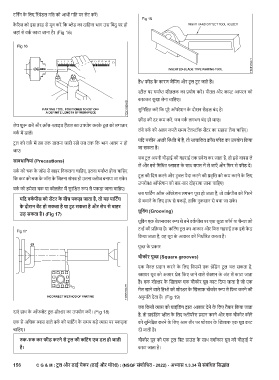

ूिवंग (Grooving)

उड़ सकता है। (Fig 17)

ूिवंग एक बेलनाकार प से बने वक पीस पर एक ू ड फॉम या चैनल को

ट की ि या है। किटंग टू ल का आकार और िजस गहराई तक इसे फे ड

िकया जाता है, वह ूव के आकार को िनधा रत करता है।

ू ज़ के कार

चौकोर ू ज़ (Square grooves)

एक चैनल दान करने के िलए िजसम एक ेिडंग टू ल चल सकता है,

ायर ूव को अ र ेड िकए जाने वाले से न के अंत म काटा जाता

है। एक शो र के खलाफ एक चौकोर ूव काट िदया जाता है जो एक

मेल खाने वाले िह े को शो र के खलाफ चौकोर प से िफट करने की

अनुमित देता है। (Fig 19)

जब िकसी ास को ाइंिडंग ारा आकार देने के िलए तैयार िकया जाता

दाएं हाथ के ऑफसेट टू ल-हो र का उपयोग कर । (Fig 18)

है, तो ाइंिडंग ील के िलए ीयर स दान करने और एक चौकोर कोने

एक से अिधक ास वाले वक को पािट ग के समय बड़े ास पर पकड़ना को सुिनि त करने के िलए आम तौर पर शो र के खलाफ एक ूव काट

चािहए। दी जाती है।

क- क कर फीड करने से टू ल की किटंग एज डल हो जाती चौकोर ूव को एक टू ल िबट ाउंड के साथ वगा कार ूव की चौड़ाई म

है। काटा जाता है।

156 C G & M : टू ल और डाई मेकर (डाई और मो ) : (NSQF संशोिधत - 2022) - अ ास 1.3.34 से संबंिधत िस ांत