Page 379 - Fitter 1st Year TT

P. 379

నక్ేల్ తే్రడ్: నకేల్ థ్ె్రడ్ యొక్క ఆక్ధర్ం టా్ర పెజోయిడల్ క్ధద్త క్ధనీ

అది గుండ్రని ఆక్ధర్్ధని్ని కలిగి ఉంటుంది. దీనికి పర్ిమిత అప్థలుకేష్న్

ఉంది. ఫ్థగర్ ప్థడికిలి థ్ె్రడ్ ర్ూప్ధని్ని చూప్పతుంది. ఇది గుండ్రంగ్ధ

ఉన్నింద్తన నష్ధటీ నికి వ్యాతిర్ేకంగ్ధ స్్తని్నితంగ్ధ ఉండద్త. ఇది వ్ధల్వి

స్్థపాండిల్స్, ర్�ైలేవి క్ధయార్ేజ్ కప్థలుంగ్స్, గ్కటటీం కనెక్న్తలు మొదలెైన వ్ధటికి

ఉపయోగించబడుతుంది (Fig 9)

వ్ధర్మే థ్ె్రడ్ యొక్క లీనియర్ ప్థచ్ తపపానిస్ర్ిగ్ధ వ్ధర్మే గేర్ యొక్క

వ్ృతాతు క్ధర్ ప్థచ్ కి స్మానంగ్ధ ఉండాలి. వ్ధర్మే గేర్ డి.ప్థ. అప్పపాడు

మెష్ లోని వ్ధర్మే థ్ె్రడ్ యొక్క లీనియర్ ప్థచ్ p/DPకి స్మానం. వ్ధర్మే

గేర్ మాడూయాల్ పళ్ళతో ఉన్నిప్పపాడు, వ్ధర్మే థ్ె్రడ్ యొక్క లీనియర్

ప్థచ్ మాడూయాల్ x pకి స్మానంగ్ధ ఉంటుంది. కొని్ని లాత్ లలో, ఒక

చార్టీ శీఘ్్ర మార్్లపా గేర్ బాక్స్ యొక్క లివ్ర్లు స్ధ్థ నాని్ని మర్ియు D.Pని

కతితుర్ించడానికి మార్్లపా గేర్ కనెక్న్ లన్త వివ్ర్ిస్్తతు ంది. లేదా మాడూయాల్

వ్ధర్మే థ్ె్రడులు .

స�ంటర్ లాత్ లో సూ్రరూ థ్ె్రడ్ ను క్తి్తర్నంచే సూత్రం (Principle of cutting screw thread in centre

lathe)

లక్ష్యాలు: ఈ ప్యఠం ముగ్నంచే లోప్ప ఈ క్్ర్రంద్ి విషయాలు తెలుసుక్ోగలరు

• ఒక్ే ప్యయింట్ స్్యధనం ద్్ధవార్య థ్ె్రడ్ క్టి్టంగ్ సూత్ధ ్ర నిని పేర్క్కనండి

• థ్ె్రడ్ క్టి్టంగ్ మెక్్యనిజంలో ప్యల్గ ్గ నని భ్్యగ్యలను జాబిత్ధ చేయండి మర్నయు వ్యటి విధులను పేర్క్కనండి

• మారుపు గేర్ గణన క్ోసం సూత్ధ ్ర నిని పొ ంద్ండి.

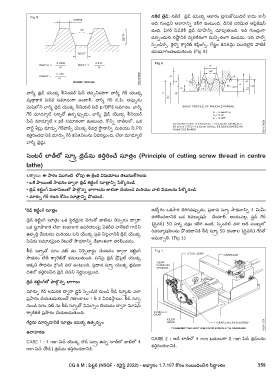

్రెడ్ క్టి్టంగ్ సూత్రం ఉదోయాగం ఒకస్ధర్ి తిర్ిగినప్పపాడు, ప్రధాన స్ూ్రరూ స్ధధనాని్ని 4 మిమీ

తర్లించడానికి ఒక ర్ివ్లుయాష్న్ చేయాలి. అంద్తవ్లలు, స్టీడ్ గేర్

థ్ె్రడ్ కటిటీంగ్ స్ూత్రం ఒక స్్థ్థర్మెైన వేగంతో జాబ్ న్త తిపపాడం దావిర్్ధ

(డెైైవ్ర్) 50 పళ్ళ చక్రం కలిగి ఉంటే, స్్థపాండిల్ వ్లె అదే స్ంఖయాలో

ఒక స్ూ్థ ప్ధక్ధర్ లేదా శంఖాక్ధర్ ఉపర్ితలంపెై ఏకర్ీతి హెలికల్ గ్ధడిని

ర్ివ్లూయాష్న్ లన్త పొ ందడానికి లీడ్ స్ూ్రరూ 50 దంతాల (డెైైవెన్) గేర్ తో

ఉతపాతితు చేయడం మర్ియు పని యొక్క ప్రతి విపలువ్ధనికి థ్ె్రడ్ యొక్క

అమర్్ధచులి. (Fig 3)

ప్థచ్ కు స్మానమెైన ర్ేటుతో స్ధధనాని్ని ర్ేఖాంశంగ్ధ తర్లించడం.

లీడ్ స్ూ్రరూతో స్గం నట్ న్త నిశ్చుతార్్థం చేయడం దావిర్్ధ కటిటీంగ్

స్ధధనం లేత్ క్ధయార్ేజ్ తో కద్తలుతుంది. పనిపెై థ్ె్రడ్ పొ్ర ఫెైల్ యొక్క

ఆకృతి స్ధధనం గ్ర ్ర ండ్ వ్లె ఉంటుంది. ప్రధాన స్ూ్రరూ యొక్క భ్్రమణ

దిశలో కతితుర్ించిన థ్ె్రడ్ చేతిని నిర్్ణయిస్్తతు ంది.

థ్ె్రడ్ క్టి్టంగ్ లో ప్యల్గ ్గ నని భ్్యగ్యలు

మార్్లపా గేర్ అమర్ిక దావిర్్ధ డెైైవ్ స్్థపాండిల్ న్తండి లీడ్ స్ూ్రరూకు ఎలా

ప్రస్ధర్ం చేయబడుతుందో గణాంక్ధలు 1 & 2 వివ్ర్ిస్ధతు యి. లీడ్ స్ూ్రరూ

న్తండి స్గం నట్ న్త లీడ్ స్ూ్రరూతో నిమగ్నిం చేయడం దావిర్్ధ మోష్న్

క్ధయార్ేజ్ కి ప్రస్ధర్ం చేయబడుతుంది.

గేరలాను మారచిడ్ధనిక్్ర సూత్రం యొక్్క ఉతపుననిం

ఉద్్ధహరణ

CASE 2 : అదే లాత్ లో 4 mm బద్తలుగ్ధ 2 mm ప్థచ్ థ్ె్రడ్ లన్త

CASE 1 : 4 mm ప్థచ్ యొక్క లెడ్ స్ూ్రరూ ఉన్ని లాత్ లో జాబ్ లో 4

కతితుర్ించడానికి.

mm ప్థచ్ (లీడ్) థ్ె్రడ్ న్త కతితుర్ించడానికి.

CG & M : ఫిట్టర్ (NSQF - ర్నవ�ైస్డ్ 2022) - అభ్్యయాసం 1.7.107 క్ోసం సంబంధించిన సిద్్ధ ధా ంతం 359