Page 256 - Fitter 1st Year TT

P. 256

ట్్యయాప్ లప�ై స్ాధ్ధర్ణ ఇన్ఫరేమాట్్వవ్ పాయింట్ లు (General informative points on taps)

లక్ష్యాలు: ఈ పాఠం ముగింపులో మీరు చేయగలరు

• హ్యాండ్ ట్్యయాప్ మరియు మెషిన్ ట్్యయాప్ మధయా తేడ్్ధ

• మెషిన్ ట్్యయాప్ యొక్్క భ్్యగాలను గురి్తంచండ్్ర

• మెషిన్ ట్్యయాప్ యొక్్క నిరామాణ లక్షణ్ధలను ప్టర్క్కనండ్్ర.

హాయాండ్ ట్ాయాప్ ల యొకక్ తీరి పీస్ స్ట్ తో ట్ాయాప్ చేయడం క్ాకుండ్ా,

సుమారు 12° రేక్ క్ోణంతో సాధ్ారణ (Fig 3b ) ట్ెైప్ చేయండ్్ర.

మై�షిన్ ట్ాయాప్ మొతతిం థ్ెరిడ్ పొరి ఫ్ైల్ ను ఒక ఆపరేషన్ లో కట్ చేసుతి ంది.

సుమారు 20° రేక్ క్ోణంతో సాఫ్టి (Fig 3c) అని ట్ెైప్ చేయండ్్ర.

మై�షిన్ ట్ాయాప్ సాధ్ారణంగా ట్ూల్ సీటిల్ తో తయారు చేయబడుతుంది

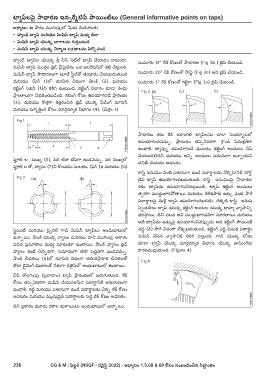

మరియు (ఫిగ్ 1)లో చ్థపిన విధంగా షాంక్ (2) మరియు సుమారు 3° రేక్ క్ోణంతో గట్్టటిగా (Fig 3a) ట్ెైప్ చేయండ్్ర.

కట్్టటింగ్ స్క్షన్ (1)ని కల్గి ఉంట్ుంది. కట్్టటింగ్ విభాగం క్యడ్ా రెండు

పారి ంతాలుగా విభజించబడ్్రంది. కట్్టంగ్ క్ోసం ఉపయోగపడ్ే పారి రంభం

(3), మరియు క్ొతతిగా కత్తిరించ్న థ్ెరిడ్ యొకక్ ఫీడ్్రంగ్ మోషన్

మరియు స్థమీత్టింగ్ క్ోసం మార్గదర్వక విభాగం (4). (చ్తరిం 1)

సాధ్ారణ రకం రేక్ యాంగిల్ ట్ాయాప్ లను చాలా సందరాభులలో

ఉపయోగించవచుచి. పారి రంభం తప్పనిసరిగా గౌ రి ండ్ సిమై�ట్్టరిక్ గా

ఉండ్ాల్. ట్ాయాపుని ఉపయోగించే ముందు, కట్్టటింగ్ అంచులు చ్ప్

చేయబడలేదని మరియు అనిని అంచులు పదునుగా ఉనానియని

ఫ్్ల ్లి ట్ ల సంఖయా (5), సరి లేదా బ్లసిగా ఉండవచుచి. సరి సంఖయాలో

తనిఖీ చేయడం అవసరం.

ఫ్్ల ్లి ట్ ల తో, వ్ాయాసం (7)ని క్ొలవడం సులభం. (ఫిగ్ 2a మరియు 2b)

క్ాస్టి ఇనుము వంట్్ట ప్ళుసుగా ఉండ్ే పదారాథూ లను నొకక్డ్ానిక్్ర ‘హార్డా’

ట్ెైప్ ట్ాయాప్ ఉపయోగించబడుతుంది. క్ాస్టి ఇనుముప్ై ‘సాధ్ారణ’

రకం ట్ాయాప్ ను ఉపయోగించ్నట్్లియితే, ట్ాయాప్ కట్్టటింగ్ అంచులు

తవారగా మొదు్ద బారిప్ల తాయి మరియు తేల్కపాట్్ట ఉకుక్ వంట్్ట సాగే

పదారాథూ లప్ై మళీ్లి ట్ాయాప్ ఉపయోగించబడదు. చకక్ట్్ట క్ాస్టి ఇనుప

సిప్రలింట్ర్ లు ట్ాయాప్ యొకక్ కట్్టటింగ్ అంచుల యొకక్ బాహయా వ్ాయాసానిని

ధరిసాతి యి, దీని వలన అవి మొదు్ద బారినవిగా మారతాయి మరియు

అదే ట్ాయాప్ ను ఉకుక్ప్ై ఉపయోగించ్నపు్పడు అది కట్్టటింగ్ పాయింట్

స్టిరెయిట్ మరియు స్ై్పరల్ గాడ్్ర మై�షిన్ ట్ాయాప్ లు అందుబాట్ులో వద్ద (8) సాగే విధంగా నొకక్బడుతుంది. కట్్టటింగ్ ఎడ్జ్ వ్ెనుక పదారథూం

ఉనానియి. షాంక్ యొకక్ వ్ాయాసం మరియు దాని ముగింపు ఆక్ారం మై�షీన్ చేసిన వ్ాయాసానిక్్ర త్రిగి వసుతి ంది. గాడ్్ర యొకక్ లోతు

వివిధ పరిమాణాల మధయా మారుతూ ఉంట్ాయి. షాంక్ వ్ాయాసం థ్ెరిడ్ క్యడ్ా ట్ాయాప్ యొకక్ మార్గదర్వక విభాగం యొకక్ జామింగ్ కు

వ్ాయాసం కంట్ే చ్ననిదిగా, సమానంగా లేదా ప్ద్దదిగా ఉండవచుచి. క్ారణమవుతుంది. (Figure 4)

షాంక్ చ్వరలు (6)లో చ్థపిన విధంగా చతురసారి క్ార చ్వరలతో

లేదా డ్ెైైవింగ్ భుజాలతో నేరుగా డ్్రజెైన్ లో అందుబాట్ులో ఉంట్ాయి.

చ్ప్ తొలగింపు (పరివ్ాహం) ట్ాయాప్ పారి రంభంలో జరుగుతుంది. రేక్

క్ోణం తప్పనిసరిగా మై�షిన్ చేయవలసిన పదారాథూ నిక్్ర అనుగుణంగా

ఉండ్ాల్. గట్్టటి మరియు ప్ళుసుగా ఉండ్ే పదారాథూ లకు చ్నని రేక్ క్ోణం

అవసరం మరియు మృదువ్ెైన పదారాథూ లకు ప్ద్ద రేక్ క్ోణం అవసరం.

దీని పరిక్ారం మూడు రక్ాల కుళ్ాయిలు అందుబాట్ులో ఉనానియి.

236 CG & M : ఫిట్్టర్ (NSQF - రివ�ైస్డ్ 2022) - అభ్్యయాసం 1.5.68 & 69 కోసం సంబంధించిన సిద్్ధ ధా ంతం